材料的热性能

仅供学习交流使用,内容来自2025年秋季学期。本人不对本文中的图片保有版权。

公式没渲染出来的话刷新一下网页就好了。

热的物理本质

材料的热性能来自于其晶格的热振动,晶格中各质点的热运动动能总和就是该物体的热量。

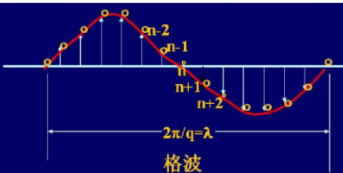

考虑一维简单晶格,将质点的运动方程近似为简谐振动方程

$$m\frac{\mathrm{d}x_n^2}{\mathrm{d}t^2}=\beta(x_{n+1}+x_{n-1}-2x_n)$$

其中$\beta$为微观弹性模量。

质点间存在相互作用,一个质点的振动会带动其他质点,相邻质点间的振动存在相位差,使得晶格振动以弹性波形式在材料内传播。

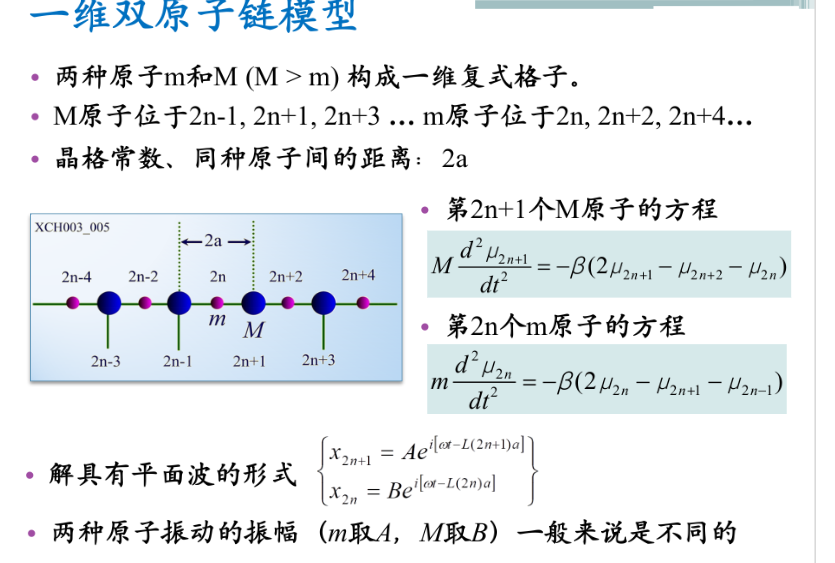

考虑一维双原子链的复格子,其振动方程的解有平面波的形式

其中存在两种不同的色散关系,即存在两种独立的格波。

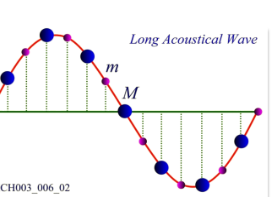

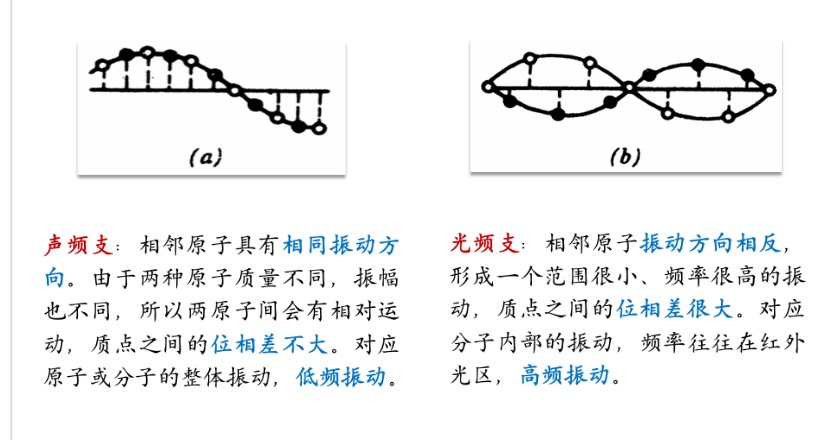

- 声学波

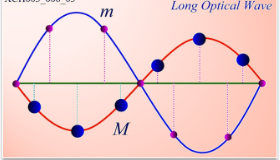

- 光学波

声学支的长波极限 振幅$\frac{B}{A}\to 1$,两种原子的振幅和相位趋于一致,运动方式没有差别。长声学波代表原胞质心整体的移动。

光学支的长波极限 振幅$\frac{B}{A}=-\frac{m}{M}$

同种原子振动相位一致,相邻原子振动相反。长光学波代表原胞质心不动的振动,不同原子做相对振动。

弹性波声频支的最大频率约为$1.5\times10^{13}Hz$

一维双原子链中,一个分子(化学计量数比)中有n个不同原子,则有n-1个光频波;晶格中有N个分子,则有N(n-1)个光频波。三维体系中均$\times 3$

格波能量的量子化

- 振动微弱时格波可近似为简谐波

- 简谐波间相互作用被忽略,相互独立

- 晶体的周期性边界条件(玻恩-卡门),使得独立的振动态分立

$\to$ 格波能量可量子化,$E_n=(n+\frac{1}{2})\hbar\omega$

三维晶格振动总能量为

$$E=\sum_{i=1}^{3nN}(n_i+\frac{1}{2}\hbar\bar{\omega_i)}$$

$\hbar\omega_i$称为声子,反应晶格原子的集体运动状态。

热容

热容包括晶格热容和电子热容两部分。一般以前者占主导。

$$C=(\frac{\partial Q}{\partial T})_T$$

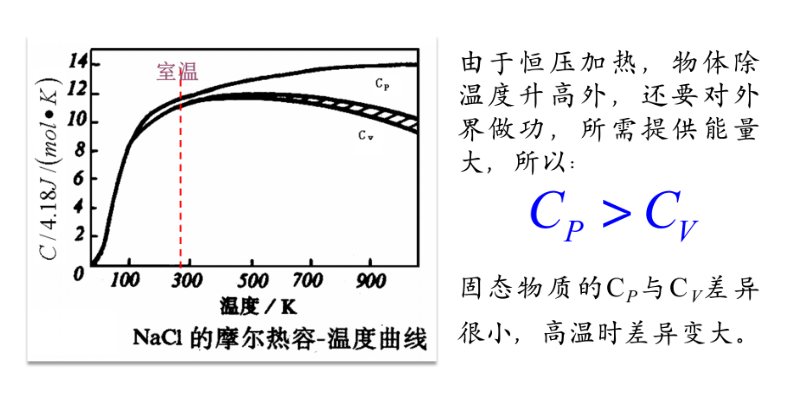

恒压热容

$$C_P=(\frac{\partial Q}{\partial T})_P=(\frac{\partial H}{\partial T})_P$$

恒容热容

$$C_V=(\frac{\partial Q}{\partial T})_V=(\frac{\partial E}{\partial T})_V$$

热容理论

杜隆-柏替定律

室温恒压下几乎所有单原子固体摩尔热容为$C_P=25J\cdot mol^{-1}\cdot K^{-1}$,

轻原子略低于该值。

柯普定律

化合物的分子热容等于各元素原子热容和

$$C=\sum n_ic_i$$

这两条定律是从经典理论能量均分原理推出的自然结果,在高温下结果较好。

量子理论的引入

低温下热容按$T^3$律减小,需要量子理论的解释。

质点的能量只能取能量量子的整数倍,直接求解$C_V$是困难的,实际采用简化的爱因斯坦和德拜模型

爱因斯坦模型

假设谐振子相互独立,以相同角频率振动

$$\bar E =3N \frac{\hbar\omega}{\exp{(\frac{\hbar \omega}{kT})}-1}$$

$$C_V=(\frac{\partial E}{\partial T})_V=3Nkf_e{\frac{\hbar \omega}{kT}}$$

定义爱因斯坦温度$\Theta_E=\frac{\hbar \omega}{k}$

高温时,$C_V\to3Nk=3R$,与杜隆-柏替定律一致

低温时,$C_V=3Nk(\frac{\Theta_E}{T})^2\exp{(-\frac{\Theta_E}{T})}$,与实际T3律不符。这说明原子间振动不独立,爱因斯坦模型过于简化。

德拜模型

将晶体视为连续介质,因此有连续的弹性波。声频支也是连续的,频率从$0\sim \omega_{max}$

仿照爱因斯坦模型,有

热容

$$C_V=3NKf_D(\frac{\Theta_D}{T})$$

特征温度

$$\Theta_D=\frac{\hbar\omega_{max}}{k}$$

德拜模型在低温下$C_V=\frac{12\pi ^4Nk}{5}(\frac{T}{\Theta_D})^3$,与实验值吻合非常好

德拜温度——晶体具有的固定特征值。

- 当 $T < \Theta_D$ 时,只能激发出较低频声子,且声子数目也随着温度减少,即长波(低频)主要。

- 当 $T > \Theta_D$ 时,能量最大的声子被激发出来,即德拜温度是最大能量声子被激发出来的温度。

- 在 $T >> \Theta_D$ 时,声子的数目与温度成正比,频率不变。

德拜温度也能用经验公式求得

$$

\Theta_D = 137 \sqrt{\frac{T_m}{M V_a^{2/3}}}

$$

可见熔点高-原子间结合力强-$\Theta_D$高,所以$\Theta_D$为选用高温材料考虑的因素之一。

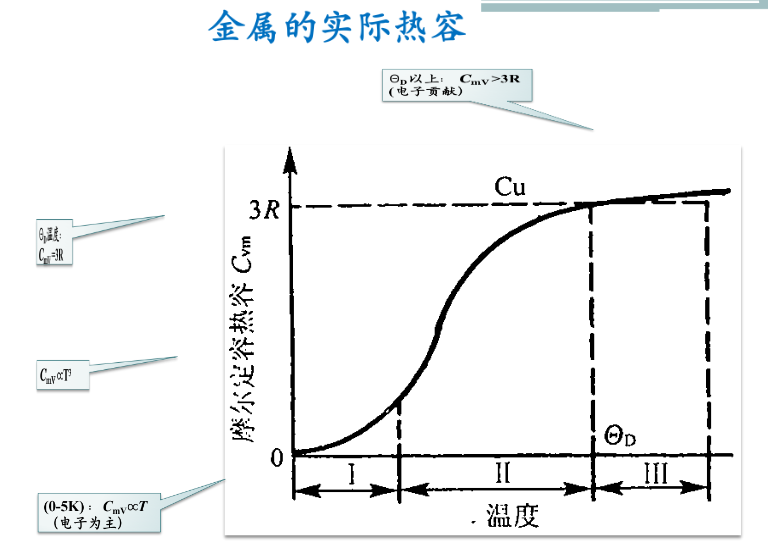

德拜模型对原子晶体拟合很好,但是对于金属,其电子热容不能忽略,金属的低温热容正比于T.

温度变化,在宏观上表示放热吸热,实质是各频率的声子分布发生变化。

实际材料的热容

影响因素

- 温度

- 结构(气孔率等)

- 相变

固溶体、化合物和多相复合材料的热容近似满足柯普定律。

金属在低温下必须考虑自由电子对热容的贡献

$C_{mV}=C_{mV}^p+C_{mV}^e=bT^3+\gamma T$

热膨胀

$$\frac{\Delta l}{l_0}=a_l \Delta T$$

$a_l$为线膨胀系数,通常随温度升高增大。

体膨胀系数为三方向线膨胀系数的和。

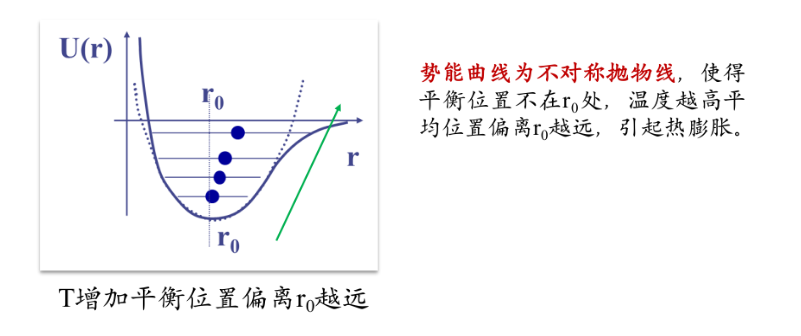

热膨胀机理

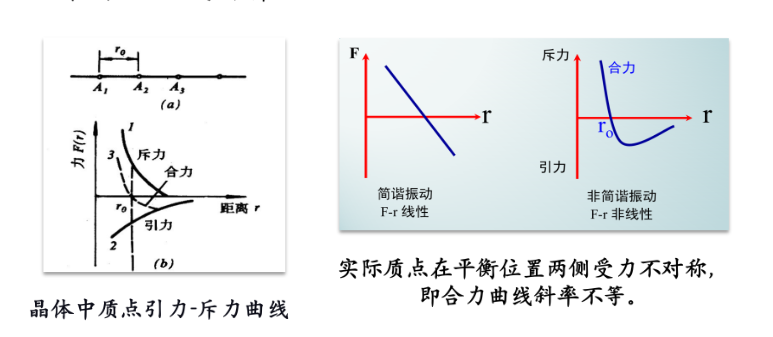

简谐振动的平衡位置不会随着振幅增大改变,因此热膨胀是非线性效应。

原子间结合力越强,膨胀系数越小

温度越低,热膨胀系数越小

与结构的关系:

- 结构紧密程度:结构紧密的晶体(如石英)热膨胀系数大于结构疏松的无定形材料(如石英玻璃,),疏松结构的内部空隙可容纳部分膨胀体积。

- 晶型转化:如氧化锆室温为单斜晶型,1300K以上转化为四方晶型,伴随4%体积收缩,导致热膨胀系数变化。

- 各向异性晶体:弹性模量较高的方向膨胀系数较小,某一方向膨胀较大时可能迫使其他方向收缩,甚至出现负膨胀系数。

- 晶体缺陷:晶体中的空位(辐照或淬火产生)会使膨胀系数增高

- 多晶体和复合材料:

- 工作温度下,多晶氧化钛膨胀系数低于单晶

- 高温时趋于一致

冷却时晶粒热膨胀差异产生内应力,导致微裂纹和测试滞后;

复合材料若含易晶型转变组分,会因体积不均匀变化使热膨胀系数不均匀。

热传导

固体导热机理

- 气体 质点碰撞

- 金属 自由电子为主

- 非金属固体 晶格振动为主

声子导热

温度不是非常高时,光频支的能量较弱,导热以声频支为主。

固体内平均声子数密度满足:

$$n_{qs}=\frac{1}{\exp{(\frac{\hbar\omega_{qs}}{k_BT})}-1}$$

由温度决定。高温区声子数密度高,向低温区扩散,形成热流。

将晶格导热视为声子气体的扩散

气体热传导公式

$$\lambda=\frac{1}{3}C\nu l$$

固体(声子)热传导

$$\lambda=\frac{1}{3}\int C(\nu) \nu l(\nu)\mathrm{d}\nu$$

$\nu$为声子平均速度,C为声子体积热容,l为声子平均自由程

声子平均自由程受到声子间碰撞和杂质散射的影响

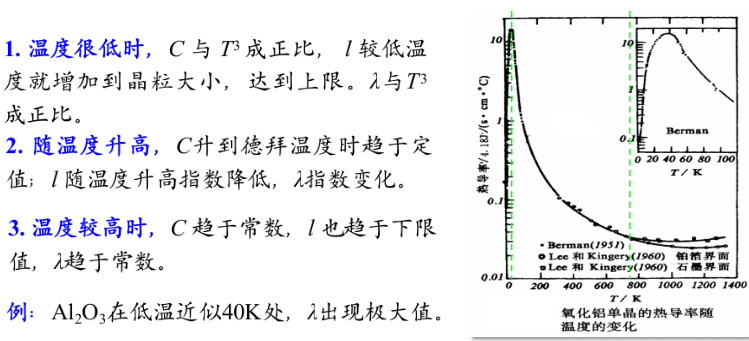

- 声子碰撞

高温下平均声子数增大,自由程减小。热导率正比于$\frac{1}{T}$

低温下(小于德拜温度)散射减弱,热导率主要取决于自由程$l\to e^{\frac{\Theta_D}{T}}$

随温度降低指数上升。

温度继续降低到远小于德拜温度,声子平均自由程达到了晶粒尺寸,无法继续增加,变为常数。热导率此时主要取决于热容,以$T^3$降低。

- 杂质和缺陷散射声子降低热导率

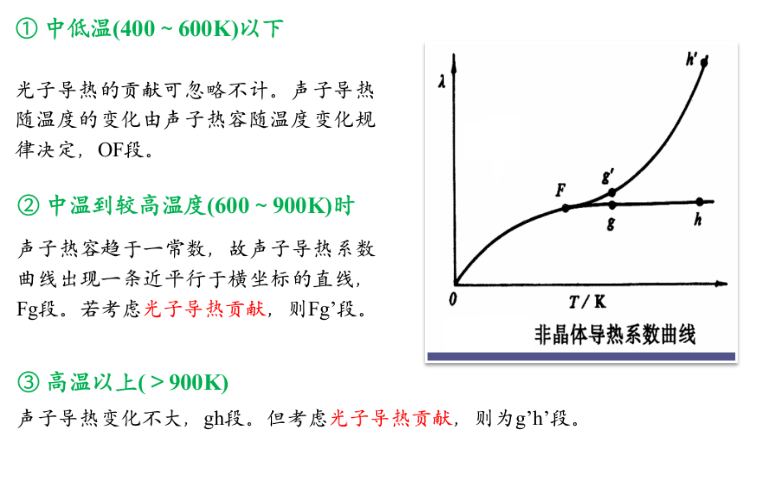

光子导热

光子导热依然与声子气体导热有相似形式

$$\lambda_r=\frac{1}{3}C_R\nu_rl_r$$

介质中$\nu_r=\frac{\nu}{n}$,n为折射率

透明材料中光子自由程大,辐射传热较为明显。单晶或玻璃对红外线较为透明,700K作用即有明显的辐射传热,而多数烧结陶瓷对辐射传热性能很差。

热导的影响因素

- 温度

- 显微结构

- 晶体结构越复杂,散射越强,热导越低

- 缺陷越多,热导越低

温度升高,各向异性晶体趋于对称,不同方向差异减小

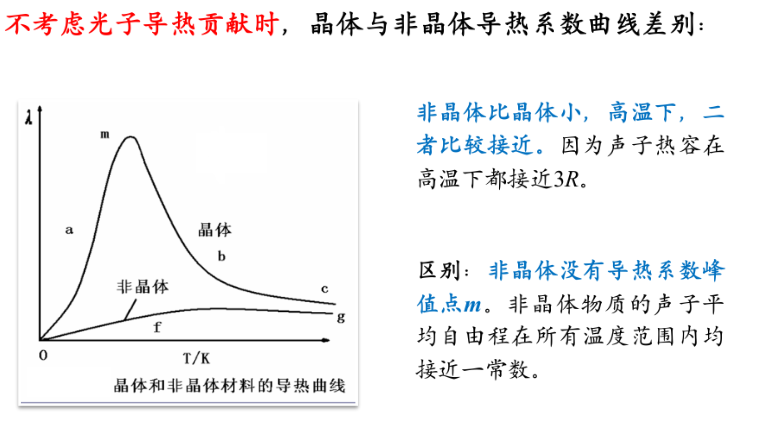

3.多晶的热导总是低于单晶

4.非晶的声子自由程几乎为常数,热导率主要取决于热容

化学组成

原子质量越小,密度越小,热导率越大气孔

气孔使得热导率下降

玻璃体的热导率碎温度升高而增大,高于773K时,辐射传热使得热传导有较快上升$\lambda=cR+d$

某些建筑材料、耐火砖等有$\lambda=\lambda_{273K}(1+bT)$

热稳定性

热稳定性指材料承受温度剧烈变化而不失效的能力。

抗热冲击断裂因子

温度变化导致热膨胀,材料内部产生应力,应力集中使得材料失效。

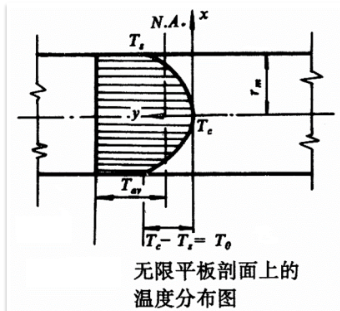

骤冷临界温差

$$T_{max}=S\times \frac{\sigma_f(1-\mu)}{Ea}$$

S为形状因子、$\mu$为泊松比

第一热应力断裂抵抗因子R

$$R=\frac{\sigma_f(1-\mu)}{Ea}$$

第二热应力断裂抵抗因子R’

实际体系还存在散热

引入h为表面散热系数,对于半厚为$r_m$,热导$\lambda$材料,定义毕奥模数:

$$\beta=\frac{hr_m}{\lambda}$$

$\beta$越大冷却越快,对热稳定越不利。(约等于20视为骤冷)

实际应力不会达到理想骤冷的最大应力,实测的无因次表面应力$\sigma^*=\sigma/\sigma_{max}$

定义第二热应力断裂抵抗因子

$$R’=\frac{\lambda\sigma_f(1-\mu)}{Ea}$$

即为$\lambda\cdot R$

第三热应力断裂抵抗因子R’’

考虑实际体系允许的最大冷却速率。

导温系数表征了温度变化时材料内部温度趋于均匀的能力

$$\frac{\lambda}{\rho C_P}$$

定义第三热应力断裂抵抗因子

$$R’’=\frac{\lambda}{\rho C_P}\times \frac{\sigma_f(1-\mu)}{Ea}$$

材料能承受的最大降温速率

$$-(\frac{\mathrm{d}T}{\mathrm{d}t})_max=R’’\times\frac{3}{r_m^2}$$

冷却速率超过此值炸裂。

这些适用于均匀的脆性材料,气孔或者塑性相会钉扎热冲击微裂纹

抗热应力损伤因子

R’’’

$$R’’’=\frac{E}{\sigma^2(1-\mu)}$$

即为应变能释放率倒数。比较断裂表面能相同的材料。

R’’’’

$$R’’’’=\frac{2E\gamma_{eff}}{1-\mu}$$

$\gamma_{eff}$为断裂表面能,比较断裂表面能不同的材料。

提高抗热冲击断裂性能措施

核心判据公式

$$

R = \frac{\sigma_f(1-\mu)}{\alpha E}

$$

$$

R’ = \frac{\lambda\sigma_f(1-\mu)}{E\alpha}

$$

$$

R’’ = \frac{\sigma_f(1-\mu)}{E\alpha} \cdot \frac{\lambda}{\rho C_p}

$$

针对密实性材料的提高措施

- 提高强度、减小弹性模量

提升$\sigma_f/E$比值,增强材料韧性,使其在热冲击中吸收更多弹性应变能以避免开裂。金属材料的$\sigma_f/E$通常大于无机材料,因此抗热性能更优。 - 提高热导率$\lambda$

提升$R’$,使温差更快缓解、达到平衡。 - 减小热膨胀系数$\alpha$

材料在相同温差下产生的热应力更小。 - 减小表面热传递系数$h$

降低表面散热速率,例如在烧制冷却阶段维持炉内缓慢降温,可提升产品质量。 - 减小产品有效厚度$r_m$

可提升升降温速率。

针对多孔/粗粒/干压/部分烧制品的措施

以上措施仅针对密实性材料;对于多孔、粗粒、干压和部分烧制品,需从抗热冲击损伤角度考虑。

相关判据公式

$$

R’’’ = \frac{E}{\sigma^2(1-\mu)}

$$

$$

R’’’’ = \frac{2E\gamma_{eff}}{\sigma^2(1-\mu)}

$$

优化方向

- 减小弹性应变能释放率$G$和应力$\sigma$

- 增加弹性模量$E$和断裂表面能$\gamma_{eff}$

热功能材料

热功能材料主要包括形状记忆材料和梯度功能材料两大类

一、形状记忆材料

- 定义:变形后经加热等处理可恢复初始形状,分为合金、聚合物、陶瓷三类。

- 各类核心特点与应用:

- 形状记忆合金:基于热弹性马氏体可逆相变,抗拉/疲劳强度高、耐蚀、生物相容性好(部分成本高),应用于机械紧固件(管接头、铆钉)、医疗器材(接骨板、支架)、航天天线等。

- 形状记忆聚合物:含固定相(稳定)和可逆相(温敏转变),密度小、变形量大、成本低,应用于医疗固定、汽车缓冲、产品包装、火灾报警器等。

- 形状记忆陶瓷:基于马氏体相变(如ZrO₂晶型转变),加热可恢复变形,适用于特定结构件。

二、梯度功能材料

- 定义:组分、结构和性能呈连续梯度变化,无明显界面,可缓和热应力。

- 核心特点:与传统复合材料相比,以特殊功能为设计目标,组织非均质连续变化,兼具不同材料优势(如陶瓷耐热+金属高强度)。

- 应用:航天(耐1700℃的ZrO₂/Ni材料用于高速航天器)、汽车(活塞头热防护涂层)、核反应(内壁材料)、能源(燃料电池结构)、电子(压电陶瓷器件优化)等领域。